在工廠里,最讓人頭疼的不是機器干活慢,而是"干等"的時間——換刀、調參數(shù)、清理卡料...這些非加工耗時就像隱形的小偷,悄悄吃掉生產效率。而一臺靠譜的 自動換刀電主軸,恰恰能把這些碎片時間悄悄撿回來。

一、傳統(tǒng)換刀:工人跑斷腿,機器干瞪眼

老式機床換刀有多麻煩?操作工得先停機,手動拆下舊刀具,再裝上新刀,調整位置和力度,**重新對刀校準。這一套流程下來,少則幾分鐘,多則十幾分鐘,設備完全閑置。

更糟心的是,頻繁的人工操作還容易出錯——刀沒裝緊崩了,參數(shù)設偏了報廢工件,這些隱性成本比停機更肉疼。

二、自動換刀電主軸:給機床裝上"智能機械手"

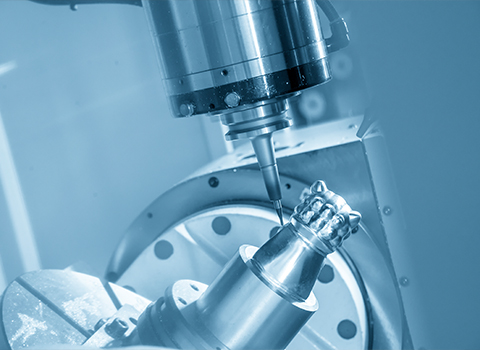

自動換刀電主軸的核心優(yōu)勢,就是把"人干的事"交給機器自己搞定。它直接集成在機床內部,通過預先設定的程序,幾秒鐘就能完成刀具切換:

快如閃電的換刀動作:液壓或伺服驅動的刀庫系統(tǒng),換刀時間通常壓縮到3-8秒,比人工操作快10倍以上;

精準到微米的定位:內置傳感器實時監(jiān)測刀具狀態(tài),確保每次換刀后位置零偏差;

24小時連軸轉的底氣:不用等工人交接班,夜間也能自動完成多工序連續(xù)加工。

我們有個客戶做汽車零部件,原來換刀要兩個人配合搞半小時,現(xiàn)在單臺設備靠 自動換刀電主軸每天多干出兩小時的活兒。

三、藏在細節(jié)里的效率革命

除了換刀本身,這套系統(tǒng)還能順手解決其他"耗時刺頭":

減少非計劃停機:刀具磨損監(jiān)測功能提前預警,避免加工中途突然崩刀;

簡化操作流程:工人不用反復手動輸入?yún)?shù),系統(tǒng)自動匹配刀具數(shù)據(jù)庫;

柔性生產更靈活:同一臺設備切換不同刀具就能加工多種零件,適應小批量訂單。

有家模具廠反饋,用了這玩意兒后,試模階段的調整次數(shù)直接減半——畢竟每少拆一次刀,就少冒一次撞刀的風險。

四、別讓"省時間"變成"燒錢游戲"

當然,不是所有工廠都適合跟風上馬。如果每天只開2小時機,或者只加工單一品種,投入 自動換刀電主軸可能反而不劃算。但要是滿足這幾個條件:

月產量超過5000件

需要頻繁切換刀具(比如5種以上)

工人換刀耗時占生產時間的15%以上

那這筆賬算下來,半年到一年就能回本。

說到底,工業(yè)升級從來不是追求花哨技術,而是把每一秒都用在刀刃上。自動換刀電主軸的價值,不在于它多炫酷,而是讓原本被浪費的等待時間,重新變成真金白銀的產出。下次路過車間,不妨觀察下那些不停機的設備——它們的秘密武器,可能就藏在這支會自己換刀的"聰明主軸"里。