在現(xiàn)代制造業(yè)中,電主軸作為精密加工設(shè)備的核心部件,其性能直接影響到加工精度和效率。而冷卻與潤滑技術(shù)則是保障電主軸穩(wěn)定運行、延長使用壽命的關(guān)鍵因素。無錫榮華機械有限公司一直致力于電主軸技術(shù)的研發(fā)與創(chuàng)新,在冷卻與潤滑領(lǐng)域取得了顯著進展。

高效內(nèi)冷結(jié)構(gòu)設(shè)計

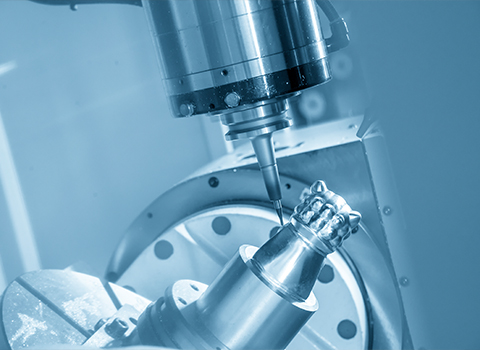

傳統(tǒng)電主軸冷卻方式多為外部冷卻,散熱效率有限。無錫榮華機械有限公司研發(fā)的新型電主軸采用了獨特的內(nèi)部冷卻結(jié)構(gòu)。在電主軸軸芯內(nèi)部加工出特殊的冷卻流道,如 “鼠籠” 式冷卻流道,冷卻液能夠直接深入到電主軸的核心發(fā)熱區(qū)域,實現(xiàn)對電機定子、轉(zhuǎn)子和前后軸承等主要發(fā)熱部件的同時高效冷卻。以高速異步電機電主軸為例,通過這種內(nèi)冷結(jié)構(gòu),在相同工況下,軸芯和軸承測點溫升較傳統(tǒng)電主軸減小了 50%左右,軸芯軸向熱變形也大幅減小,*大地提高了電主軸的熱穩(wěn)定性和加工精度。

智能冷卻流量調(diào)節(jié)系統(tǒng)

為了實現(xiàn)更精準的溫度控制,公司引入了智能冷卻流量調(diào)節(jié)系統(tǒng)。該系統(tǒng)基于改變冷卻介質(zhì)熱容可調(diào)節(jié)散熱量的原理,采用反饋式閉環(huán)控制。系統(tǒng)主要包括高精度的非接觸式位移傳感器、高速電控針閥和先進的 PID 控制器。非接觸式位移傳感器實時監(jiān)測電主軸的熱膨脹位移量,將信號傳輸給 PID 控制器,控制器根據(jù)預(yù)設(shè)參數(shù)快速計算并驅(qū)動高速電控針閥,對冷卻介質(zhì)流量進行實時調(diào)節(jié)。這樣可以快速改變作用在主軸上的散熱量,使主軸軸向熱變形迅速達到最小值并始終保持穩(wěn)定狀態(tài)。相比傳統(tǒng)冷卻系統(tǒng),該智能系統(tǒng)的響應(yīng)速度更快,能有效減少電主軸的預(yù)熱和冷卻時間,提高生產(chǎn)效率,并且保證了加工精度的重復(fù)性。

創(chuàng)新的對流型冷卻設(shè)計

公司研發(fā)的對流型轉(zhuǎn)子內(nèi)冷電主軸是冷卻技術(shù)的又一創(chuàng)新成果。該電主軸在結(jié)構(gòu)上進行了優(yōu)化,包括殼體、轉(zhuǎn)子軸、電機定子、電機轉(zhuǎn)子和進風(fēng)葉輪等部件。電機轉(zhuǎn)子中設(shè)計有氣道,與進風(fēng)葉輪配合,當轉(zhuǎn)子軸旋轉(zhuǎn)時,能夠驅(qū)動空氣流入氣道,形成主動冷卻氣流。這種對流型冷卻設(shè)計改變了傳統(tǒng)電機依賴被動散熱的局面,有效解決了長期運行中溫度累積導(dǎo)致電機性能下降的問題,提升了電機在高負荷下的操作穩(wěn)定性,為電主軸在高效率機械加工中的應(yīng)用提供了有力支持。

電主軸潤滑技術(shù)新進展

先進的油氣潤滑技術(shù)應(yīng)用

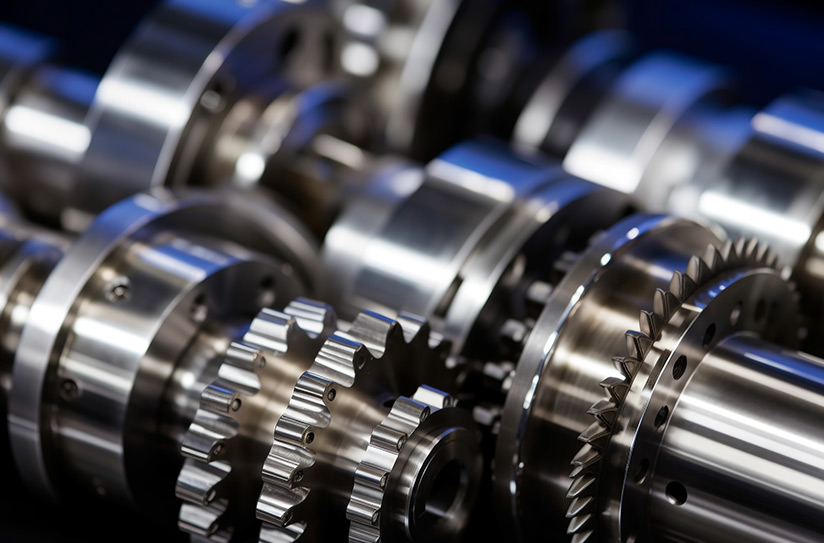

在潤滑方面,無錫榮華機械有限公司積*采用先進的油氣潤滑技術(shù)。與傳統(tǒng)的油脂潤滑和油霧潤滑相比,油氣潤滑具有明顯優(yōu)勢。它能夠精確地控制各個摩擦點的潤滑油量,保證軸承在高速運轉(zhuǎn)時得到充分且適量的潤滑。公司研發(fā)的電主軸潤滑冷卻系統(tǒng),通過供氣部件提供恒溫、干燥潔凈的壓縮空氣,供油部件提供潤滑油,油氣分配器將兩者按比例調(diào)配成油氣混合物,然后通入到電主軸殼體上設(shè)置的冷卻通道中,對內(nèi)部的高速軸承進行潤滑和冷卻。這種方式不僅提高了軸承的潤滑效果,還能及時帶走軸承運轉(zhuǎn)產(chǎn)生的熱量,降低油脂變性時間,延長軸承壽命,同時避免了大量潤滑油堆積造成的污染問題。

優(yōu)化的潤滑冷卻協(xié)同系統(tǒng)

公司注重潤滑與冷卻技術(shù)的協(xié)同發(fā)展,研發(fā)了一體化的潤滑冷卻協(xié)同系統(tǒng)。該系統(tǒng)在對電主軸進行潤滑的同時,充分考慮到冷卻需求。例如,在電主軸的殼體上同時設(shè)置了用于油氣潤滑的第一冷卻通道和用作冷卻水循環(huán)的第二冷卻通道。第一冷卻通道對高速軸承進行潤滑和冷卻,第二冷卻通道對電主軸外殼整體進行冷卻,內(nèi)外結(jié)合,大大提高了電主軸的整體冷卻效果和潤滑穩(wěn)定性。此外,系統(tǒng)還配備了回收裝置,對油氣混合物中的潤滑油進行回收處理,既節(jié)約資源又減少了對環(huán)境的影響。

無錫榮華機械有限公司在電主軸冷卻與潤滑技術(shù)方面的不斷創(chuàng)新,為提升電主軸性能、推動精密加工行業(yè)發(fā)展做出了積*貢獻。隨著技術(shù)的持續(xù)進步,公司將繼續(xù)探索,為客戶提供更優(yōu)質(zhì)、高效的電主軸解決方案。