隨著加工需求的多樣化、主軸結構的精密化,以及智能制造水平的提升,傳統的維護策略是否還能滿足當前使用環境,成為不少企業關注的焦點。

那么,電主軸的維護策略是否已經到了需要更新的階段?答案值得深入探討。

一、傳統維護策略的局限性逐漸顯現

在過去的生產環境中,電主軸的維護多采用“定期檢查+故障修復”的方式。這種模式雖然具有一定預防作用,但往往存在以下問題:

無法實時監測運行狀態,出現磨損、振動、溫升等異常時,已接近故障臨界點;

維護頻率固定,缺乏彈性,導致部分設備“過度維護”,另一些則“維護不足”;

人工經驗主導,不同操作者判斷標準不一,維護質量難以統一。

這些問題在產線節奏加快、設備高負荷運轉的背景下,顯得越來越不適應。

二、新型應用環境對電主軸提出更高要求

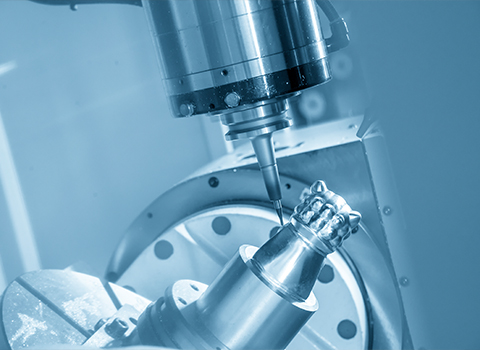

當前,電主軸在數控機床、五軸聯動加工中心、自動換刀系統等場景中應用廣泛,不僅需要持續高轉速運行,還需具備更高的響應速度與溫控能力。在這種情況下,僅靠周期性維護已難以全面保障其運行穩定。

此外,設備聯網、加工自動化的發展也推動了維護理念的變化——從“事后維護”向“預防性維護”甚至“預測性維護”轉變,正成為行業趨勢。

三、智能化監測推動維護策略升級

近年來,隨著傳感器技術和工業互聯網的普及,電主軸的運行狀態可以通過振動傳感器、溫度檢測器、主軸電流監控等方式進行實時采集。這些數據經過分析后,可實現:

異常預警提示,提前安排停機檢修;

判斷主軸磨損趨勢,精準安排維護時間;

結合歷史數據分析,優化維護周期。

這種基于數據驅動的“智能維護”模式,能有效減少因突發故障導致的停產風險,同時提升主軸使用壽命。

四、維護策略更新應與企業實際相結合

雖然智能化維護趨勢明確,但在具體落地過程中,不同企業應根據實際條件選擇適合的方式。例如:

設備數量較少的中小企業,可從優化維護流程、提升操作規范性入手;

有一定自動化基礎的生產線,可逐步引入主軸監測模塊,結合系統預警功能;

對主軸精度要求*高的企業,可與設備商或服務商合作,定制全周期狀態評估服務。

更新維護策略并非一蹴而就,而應在保障成本可控、管理有序的基礎上逐步推進。

結語:

電主軸作為精密設備的“心臟”,其維護方式的合理與否,直接關系到整條產線的穩定運行。面對加工精度不斷提升、設備智能化加速的現狀,傳統的維護策略確實需要更新與優化。企業應結合生產特點與技術條件,制定科學、高效、可執行的電主軸維護方案,以適應未來制造發展的要求。