在這個高端裝備制造與精密加工領域中,電主軸作為核心功能的重要部件,其技術成熟度與穩定性已得到廣泛驗證。然而,從實際應用反饋來看,許多行業對電主軸的性能潛力挖掘仍顯不足,部分企業甚至因技術認知局限而未能充分發揮其效能。這種現象是否意味著電主軸的真實價值被市場低估?

一、現有應用場景的局限性

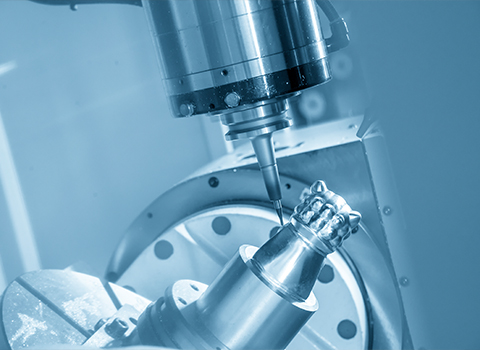

目前,電主軸的主要應用集中在數控機床、雕銑設備等傳統領域,高轉速、高精度的特性使其成為精密加工的關鍵保障。但值得注意的是,許多行業對電主軸的適配仍停留在“替代機械主軸”的層面,僅滿足基礎加工需求,而未進一步探索其在高動態響應、復合加工等復雜工況下的優勢。例如,在醫療器械微型零件加工中,部分企業因對電主軸的溫升控制精度缺乏了解,仍沿用傳統動力方案,導致加工效率與成品率難以突破。

二、未被充分開發的潛在需求

在半導體封裝、光學玻璃研磨等新興領域,電主軸的理論性能與實際需求高度匹配,但技術供給端與應用端的銜接存在斷層。以晶圓切割為例,電主軸的高頻啟停特性可大幅提升設備節拍,但由于行業對動態負載適配技術的認知不足,實際滲透率仍低于預期。類似情況在超硬材料加工中也較為常見——電主軸的剛性衰減問題已被主流廠商通過智能補償算法解決,但下游用戶對此類技術進展的感知存在滯后性。

三、技術適配的認知壁壘待打破

造成應用落差的原因并非技術本身缺陷,而是跨行業知識傳遞的遲滯。許多電主軸制造商已通過模塊化設計(如快換刀接口、集成化傳感系統)降低了使用門檻,但終端用戶仍傾向于保守選型。對此,部分**企業開始通過工藝試驗包、定制化參數調試等增值服務,向客戶直觀展示電主軸在特定場景的增效潛力。例如,某汽車零部件廠商在采用電主軸柔性單元后,產線換型時間縮短40%,但這一案例的行業推廣力度仍有提升空間。

四、協同創新或是破局關鍵

要釋放電主軸的深層價值,需產業鏈上下游形成更緊密的技術對話。設備廠商應主動介入用戶工藝研發階段,通過聯合測試驗證新型加工方案;而終端企業也需跳出“參數對標”的選型思維,關注電主軸與整體設備的系統匹配性。目前,已有廠商與科研機構合作開發行業專用電主軸數據庫,通過典型加工參數共享,加速細分領域的應用孵化。

從這個技術演進的角度來看,電主軸正處于在從“性能達標”向“場景賦能”轉型的關鍵時期。其真實價值能不能充分的釋放,不僅僅取決于制造商的技術突破,更依賴于應用端對創新方案的接納**。未來三年,隨著智能診斷、能效優化等附加功能的普及,電主軸或將在更多細分領域重新定義加工標準。