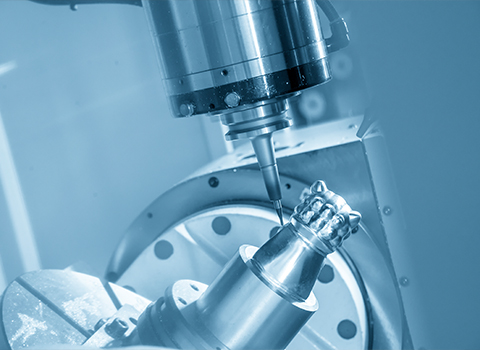

在精密制造和高速加工領域,電主軸作為關鍵的動力輸出部件,其運行狀態直接關系到整條生產線的效率與穩定性。傳統的維護模式往往依賴人工巡檢和周期性更換零部件,但這種方式難以及時發現潛在故障,容易導致設備突發停機。而智能化監測技術的引入,為電主軸的狀態感知和故障預警提供了新的可能。

智能監測系統的組成與功能

電主軸智能化監測系統通常由傳感器單元、信號采集模塊、數據處理平臺和預警機制四大部分構成。通過在主軸關鍵部位安裝振動、溫度、電流、位移等多種類型的傳感器,系統可以實時獲取運行數據。這些數據經由采集模塊傳送至中央處理單元,結合算法進行特征提取和趨勢分析。

監測平臺不僅能展示實時狀態,還可基于歷史數據建立健康模型。當檢測值偏離設定閾值或呈現異常變化趨勢時,系統會自動觸發預警,為設備維護人員提供干預依據。

故障預警的實現邏輯

故障并非瞬間發生,而是在一系列微小變化中逐步演化。例如,主軸軸承磨損初期可能僅表現為輕微振動頻率變化,電流波動或溫度升高。通過連續數據分析與趨勢識別,智能系統能夠在這些細微變化還未影響加工精度之前發出提醒,從而實現“未病先知”。

以振動監測為例,當系統檢測到某一方向的振動頻率逐步上升并突破參考值上限時,結合主軸轉速、負載和溫度等數據,系統可判定是否存在軸承不平衡、潤滑不足或結構松動等隱患。提前識別這些征兆,有助于安排計劃性檢修,避免突發停機或更嚴重損傷。

數據驅動下的精準維護

智能監測系統的優勢不僅在于能預警,還在于可為維護策略提供數據支持。傳統的“定期更換”往往存在資源浪費或維護滯后問題,而“按需維護”則更依賴于設備真實狀態。通過長期采集的運行數據,系統可以識別電主軸的使用規律、載荷水平與磨損趨勢,實現維護計劃的個性化制定。

例如,在某些特定工況下,電主軸頻繁啟動和停止,容易引發熱膨脹或軸向位移異常,若沒有實時監控,很難準確評估其壽命。智能系統能夠根據工況負載與歷史損耗情況推算部件剩余使用壽命,幫助用戶合理安排維護時機,提升設備綜合利用率。

面臨的挑戰與發展方向

盡管電主軸智能化監測已展現出明顯優勢,但在實際應用中仍面臨一些挑戰。首先是傳感器選型與安裝位置需高度匹配電主軸結構,否則難以獲取有效數據。其次,算法的準確性依賴于大量歷史樣本和模型訓練,行業內尚缺統一標準。此外,數據傳輸的穩定性、安全性以及系統的響應速度也需要不斷優化。

未來的發展方向應聚焦于提升監測精度、拓展監測維度,并融合更多人工智能技術,實現更強的自學習與自適應能力。同時,通過與數控系統和制造執行系統的聯動,推動整條產線的智能化水平提升。

結語

電主軸智能化監測技術確實具備提前預警故障的能力,其核心在于通過數據驅動的方式,實現對設備健康狀態的持續洞察和動態掌握。對于制造企業而言,引入此類系統不僅是提升維護效率的手段,更是推動精密制造向數字化、智能化轉型的重要支撐。