電主軸技術(shù)概述

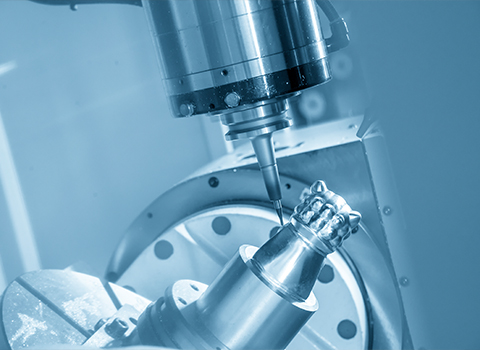

電主軸作為現(xiàn)代高精度機(jī)床的核心部件,近年來在機(jī)械加工領(lǐng)域發(fā)揮著越來越重要的作用。它集成了主軸和電機(jī)功能,通過取消傳統(tǒng)皮帶、齒輪等中間傳動環(huán)節(jié),實現(xiàn)了直接驅(qū)動,具有轉(zhuǎn)速高、精度高、響應(yīng)快等特點。隨著新能源汽車產(chǎn)業(yè)的快速發(fā)展,對零部件加工精度和效率的要求不斷提高,電主軸技術(shù)在這一領(lǐng)域的應(yīng)用價值日益凸顯。

新能源汽車零部件加工特點

新能源汽車與傳統(tǒng)燃油車在結(jié)構(gòu)上存在顯著差異,這直接影響了其零部件的加工需求。電機(jī)殼體、電池托盤、減速器殼體等關(guān)鍵部件對加工精度要求嚴(yán)格,部分復(fù)雜曲面零件需要高轉(zhuǎn)速切削才能達(dá)到理想表面質(zhì)量。同時,新能源汽車零部件的材料選擇也呈現(xiàn)多樣化趨勢,鋁合金、復(fù)合材料等輕量化材料的應(yīng)用比例增加,這些都對加工設(shè)備提出了新的挑戰(zhàn)。

電主軸的技術(shù)優(yōu)勢

在新能源汽車零部件加工中,電主軸展現(xiàn)出多方面的技術(shù)優(yōu)勢。首先,其高轉(zhuǎn)速特性能夠滿足鋁合金等材料的高速切削需求,提高加工效率;其次,直接驅(qū)動結(jié)構(gòu)減少了振動和噪音,有助于提升加工表面質(zhì)量;再者,電主軸的動態(tài)響應(yīng)性能優(yōu)異,能夠適應(yīng)復(fù)雜輪廓的精密加工要求;此外,緊湊的結(jié)構(gòu)設(shè)計使其更適合在空間受限的加工中心使用,提高了設(shè)備布局的靈活性。

具體應(yīng)用場景分析

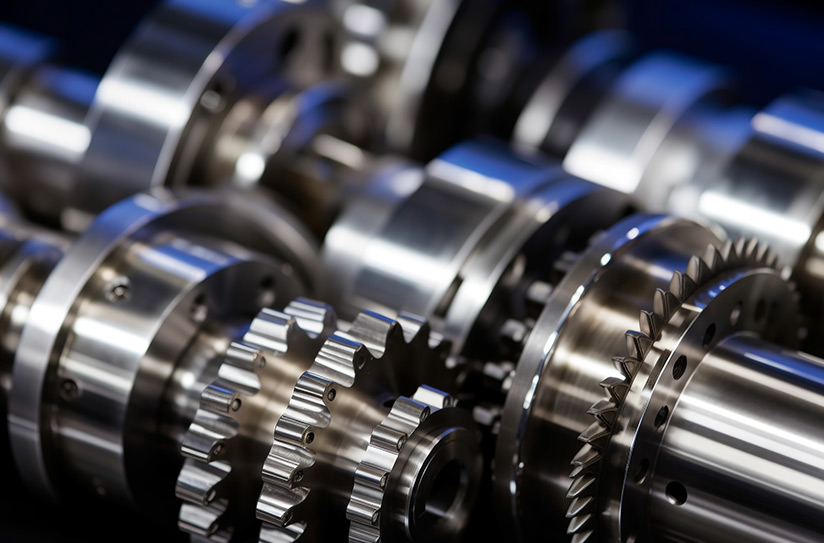

在電機(jī)殼體加工中,電主軸能夠?qū)崿F(xiàn)高精度的軸承位和端面加工,保證電機(jī)裝配質(zhì)量;電池托盤加工需要大直徑面銑刀進(jìn)行高效切削,電主軸的高扭矩特性在此類應(yīng)用中表現(xiàn)突出;減速器齒輪加工對齒形精度要求*高,電主軸的精準(zhǔn)控制能力可有效保證齒輪傳動性能;此外,在電控系統(tǒng)散熱部件等精密零件的微細(xì)加工中,電主軸同樣發(fā)揮著不可替代的作用。

行業(yè)發(fā)展趨勢

隨著新能源汽車市場持續(xù)擴(kuò)大,零部件加工行業(yè)對高效、精密加工設(shè)備的需求將保持增長態(tài)勢。電主軸技術(shù)正朝著更高轉(zhuǎn)速、更高精度、更長壽命的方向發(fā)展,智能化功能如狀態(tài)監(jiān)測、自適應(yīng)控制等也逐漸成為標(biāo)配。同時,針對不同加工需求的專用化電主軸產(chǎn)品不斷涌現(xiàn),為新能源汽車零部件制造商提供了更多選擇。產(chǎn)業(yè)鏈上下游的協(xié)同創(chuàng)新,將進(jìn)一步推動電主軸技術(shù)在汽車制造領(lǐng)域的滲透率提升。

面臨的挑戰(zhàn)與應(yīng)對策略

盡管電主軸在新能源汽車零部件加工中前景廣闊,但仍面臨一些挑戰(zhàn)。高負(fù)荷連續(xù)加工帶來的熱變形問題需要更有效的溫控解決方案;不同材料加工參數(shù)的優(yōu)化配置對操作人員提出了更高要求;初期投資成本相對較高也影響了中小企業(yè)的采用意愿。針對這些問題,行業(yè)正在通過材料創(chuàng)新、結(jié)構(gòu)優(yōu)化、智能算法應(yīng)用等手段尋求突破,同時設(shè)備廠商也通過提供定制化服務(wù)和金融方案降低用戶使用門檻。

結(jié)語

綜合來看,電主軸技術(shù)在新能源汽車零部件加工領(lǐng)域具有顯著的應(yīng)用價值和廣闊的發(fā)展空間。隨著技術(shù)進(jìn)步和產(chǎn)業(yè)成熟,電主軸將更好地滿足新能源汽車制造對高效率、高精度加工的需求,為行業(yè)發(fā)展提供有力支撐。未來,持續(xù)的技術(shù)創(chuàng)新和工藝優(yōu)化將進(jìn)一步拓展電主軸在這一領(lǐng)域的應(yīng)用深度和廣度。