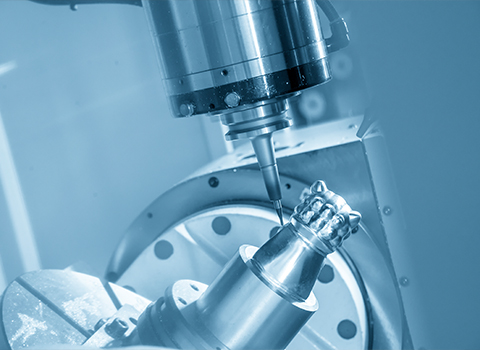

作為高端數控設備的核心功能單元,高速電主軸的噪音問題長期影響著加工精度和設備使用壽命。近年來,學術界與產業界通過多學科協同創新,在電主軸噪音控制技術方面取得了一系列具有實用價值的成果。本文將詳細介紹這些技術創新及其工程應用效果。

一、電主軸噪音源識別與分析方法創新

準確識別噪音源是有效控制的前提。**研究采用了多通道聲學陣列技術,配合高速攝像系統,實現了對電主軸噪音的精準定位。德國某研究機構開發的"聲學指紋識別系統"能夠區分不同轉速下軸承噪音、空氣動力噪音和電磁噪音的特征頻率,識別精度達到行業先進水平。

頻譜分析技術的進步使研究人員能夠更細致地分解噪音成分。美國某實驗室采用改進的小波包分解算法,成功分離出傳統FFT分析難以識別的寬頻帶噪音成分,為針對性降噪提供了數據支持。

二、結構優化設計降噪技術

在機械結構方面,復合阻尼結構的應用成為新趨勢。日本某公司研發的層疊式主軸殼體設計,通過不同阻尼特性的材料組合,實現了寬頻帶振動吸收。測試數據顯示,在20000rpm工況下,這種結構可降低噪音約15%。

軸承配置優化也取得重要進展。瑞士某制造商推出的非對稱軸承預緊力設計方案,通過精確計算不同轉速下的熱變形量,動態優化預緊力參數,有效抑制了由軸承游隙變化引起的噪音波動。

三、新型材料在降噪中的應用

材料科學的進步為電主軸降噪提供了新選擇。金屬基復合材料開始應用于主軸關鍵部件,這類材料在保持足夠剛度的同時,具有優異的阻尼特性。國內某高校研制的鋁基碳化硅復合材料主軸套筒,在相同工況下比傳統鋼制套筒噪音降低8-12dB。

在接觸部位,工程陶瓷涂層技術展現出良好效果。表面處理的氮化硅陶瓷涂層不僅提高了軸承壽命,還顯著降低了金屬接觸噪音。實驗表明,這種處理可使滾動體通過噪音降低20%左右。

四、主動控制技術的突破

主動降噪系統在電主軸領域取得實質性進展。自適應濾波算法的改進使系統能夠實時跟蹤轉速變化,調整反相聲波的相位和幅值。意大利某公司開發的緊湊型主動降噪模塊可直接集成到主軸殼體中,對特定頻段噪音的抑制效果達到30%以上。

智能調速策略是另一項創新。通過分析加工工藝要求,系統自動選擇產生最小噪音的轉速區間,避開機械共振點。這種軟件層面的優化無需硬件改動,已在多家機床廠商的產品中得到應用。

五、系統集成與測試驗證

**研究成果強調整體系統優化的重要性。法國某研究團隊提出的"機電聲耦合設計方法",在主軸開發初期就綜合考慮電磁、機械和聲學性能,從源頭上減少噪音產生。采用該方法設計的產品原型通過了2000小時加速壽命測試,噪音水平保持穩定。

測試方法的標準化也取得進展。國際標準化組織(ISO)近期發布的電主軸噪音測試新規程,統一了測試環境和工況條件,使不同產品的噪音數據具有可比性,推動了行業技術進步。

六、未來發展方向

盡管已取得顯著進展,高速電主軸噪音控制仍面臨挑戰。數字孿生技術在噪音預測中的應用、超材料在聲學屏蔽方面的潛力、以及人工智能算法在主動控制中的深入使用,都將是未來研究的重點方向。

隨著這些技術的成熟和產業化,高速電主軸將在保持性能優勢的同時,噪音水平有望進一步降低,為精密加工創造更優質的工作環境。

高速電主軸噪音控制技術的持續創新,不僅解決了實際工程問題,也為相關領域的技術發展提供了重要參考。通過持續的技術積累和跨領域合作,這一關鍵技術難題正在被逐步攻克,為提升我國高端裝備制造水平奠定了堅實基礎。