隨著制造業(yè)向智能化、精密化方向發(fā)展,數(shù)控機(jī)床作為現(xiàn)代制造裝備的核心組成部分,其性能提升已成為行業(yè)關(guān)注的焦點(diǎn)。電主軸作為數(shù)控機(jī)床的關(guān)鍵功能部件,其技術(shù)發(fā)展與機(jī)床整體性能密切相關(guān)。本文將分析高效電主軸在數(shù)控機(jī)床領(lǐng)域的應(yīng)用現(xiàn)狀及未來發(fā)展趨勢。

電主軸技術(shù)發(fā)展現(xiàn)狀

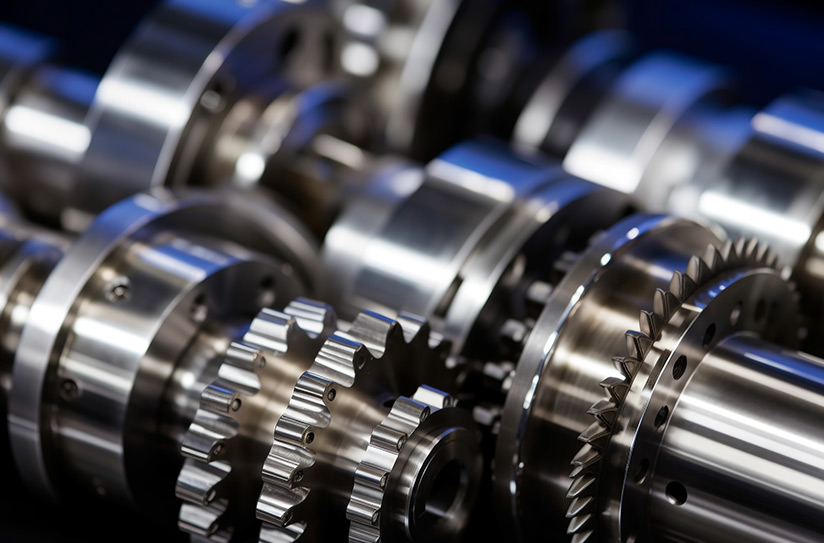

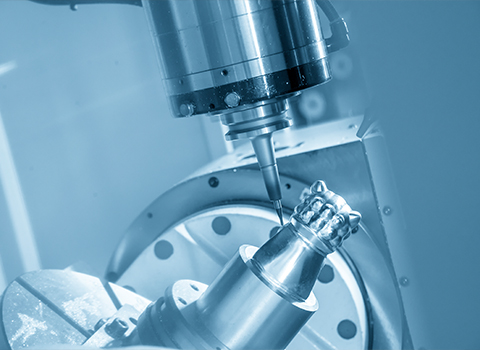

電主軸技術(shù)經(jīng)過多年發(fā)展,已形成較為成熟的技術(shù)體系。現(xiàn)代電主軸將電機(jī)與主軸融為一體,消除了傳統(tǒng)傳動(dòng)系統(tǒng)中的皮帶、齒輪等中間環(huán)節(jié),具有結(jié)構(gòu)緊湊、傳動(dòng)效率高的特點(diǎn)。當(dāng)前主流電主軸產(chǎn)品轉(zhuǎn)速范圍廣泛,可滿足從重型切削到超精密加工的不同需求。

在精度保持方面,電主軸采用高精度軸承和先進(jìn)的冷卻系統(tǒng),有效控制了熱變形對(duì)加工精度的影響。動(dòng)態(tài)性能上,通過優(yōu)化電磁設(shè)計(jì)和控制算法,提升了主軸的響應(yīng)速度和控制精度。

應(yīng)用領(lǐng)域擴(kuò)展趨勢

高效電主軸的應(yīng)用領(lǐng)域正呈現(xiàn)多元化發(fā)展趨勢。在航空航天領(lǐng)域,電主軸滿足了鈦合金、高溫合金等難加工材料的高效切削需求;在汽車制造中,為發(fā)動(dòng)機(jī)缸體、變速箱等關(guān)鍵零部件加工提供了高生產(chǎn)率解決方案;在精密模具行業(yè),實(shí)現(xiàn)了微米級(jí)加工精度的穩(wěn)定保持。

醫(yī)療設(shè)備制造領(lǐng)域?qū)﹄娭鬏S提出了更高要求,微型化、高轉(zhuǎn)速的特性使其在骨科植入物、牙科修復(fù)體等精密醫(yī)療器械加工中發(fā)揮重要作用。電子行業(yè)對(duì)微小孔加工的需求也推動(dòng)了超高速電主軸技術(shù)的發(fā)展。

技術(shù)創(chuàng)新方向分析

材料科學(xué)進(jìn)步為電主軸性能提升奠定了基礎(chǔ)。新型陶瓷軸承材料的應(yīng)用顯著提高了主軸*限轉(zhuǎn)速和使用壽命;高性能永磁材料的開發(fā)優(yōu)化了電機(jī)的功率密度和效率。

熱管理技術(shù)成為研發(fā)重點(diǎn)。通過改進(jìn)冷卻通道設(shè)計(jì)、采用相變材料等手段,有效控制了主軸溫升,保障了長時(shí)間運(yùn)行的精度穩(wěn)定性。智能監(jiān)測系統(tǒng)的集成實(shí)現(xiàn)了主軸運(yùn)行狀態(tài)的實(shí)時(shí)評(píng)估和預(yù)警。

驅(qū)動(dòng)與控制技術(shù)同步發(fā)展。直接驅(qū)動(dòng)技術(shù)簡化了機(jī)械結(jié)構(gòu),提高了系統(tǒng)剛性;先進(jìn)控制算法補(bǔ)償了非線性因素影響,增強(qiáng)了動(dòng)態(tài)響應(yīng)性能。

市場需求變化特點(diǎn)

用戶對(duì)電主軸產(chǎn)品的需求呈現(xiàn)差異化特征。批量生產(chǎn)型企業(yè)更注重主軸的生產(chǎn)效率和可靠性,而多品種小批量用戶則關(guān)注主軸的適應(yīng)性和功能擴(kuò)展能力。

售后服務(wù)成為競爭要素。隨著電主軸普及率提高,用戶對(duì)技術(shù)支持、維護(hù)保養(yǎng)等配套服務(wù)提出了更高要求。本土化服務(wù)網(wǎng)絡(luò)的建設(shè)有助于提升產(chǎn)品市場競爭力。

成本控制壓力持續(xù)存在。在保證性能前提下,通過標(biāo)準(zhǔn)化設(shè)計(jì)、規(guī)模化生產(chǎn)降低制造成本,是擴(kuò)大市場份額的有效途徑。

未來發(fā)展趨勢展望

高效電主軸將向更高性能、更智能化方向發(fā)展。集成傳感技術(shù)的智能主軸可實(shí)現(xiàn)加工過程的自適應(yīng)控制;模塊化設(shè)計(jì)便于功能擴(kuò)展和維護(hù)保養(yǎng)。

可靠性工程將得到更多重視。通過故障預(yù)測與健康管理技術(shù)延長主軸使用壽命,降低用戶總體擁有成本。標(biāo)準(zhǔn)化工作推進(jìn)有助于規(guī)范行業(yè)發(fā)展,促進(jìn)技術(shù)進(jìn)步。

產(chǎn)學(xué)研合作模式有望深化。聯(lián)合攻關(guān)可加速新技術(shù)轉(zhuǎn)化應(yīng)用,解決行業(yè)共性技術(shù)難題,推動(dòng)我國電主軸技術(shù)水平持續(xù)提升。

結(jié)語

高效電主軸作為數(shù)控機(jī)床的核心部件,其技術(shù)進(jìn)步對(duì)提升制造業(yè)水平具有重要意義。隨著應(yīng)用需求多樣化和技術(shù)不斷創(chuàng)新,電主軸產(chǎn)品將更好地滿足不同加工領(lǐng)域的專業(yè)化需求,為制造業(yè)轉(zhuǎn)型升級(jí)提供有力支撐。行業(yè)應(yīng)把握發(fā)展趨勢,加強(qiáng)技術(shù)創(chuàng)新,提升產(chǎn)品競爭力。