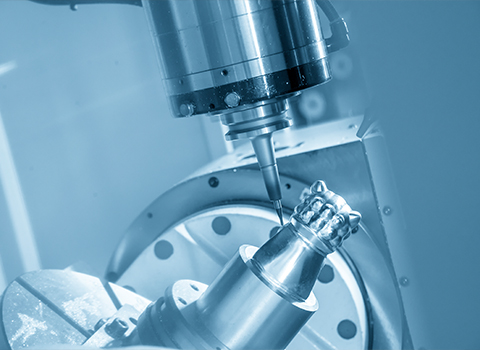

在模具制造過程中,磨用軸(磨削主軸)作為精密加工的核心部件,對(duì)工件的表面質(zhì)量、尺寸精度以及加工效率具有重要影響。合理選擇和使用磨用軸,能夠有效提升模具的加工質(zhì)量,同時(shí)優(yōu)化生產(chǎn)效率。本文將探討磨用軸在模具制造中的作用,并分析其對(duì)加工質(zhì)量與效率的具體影響。

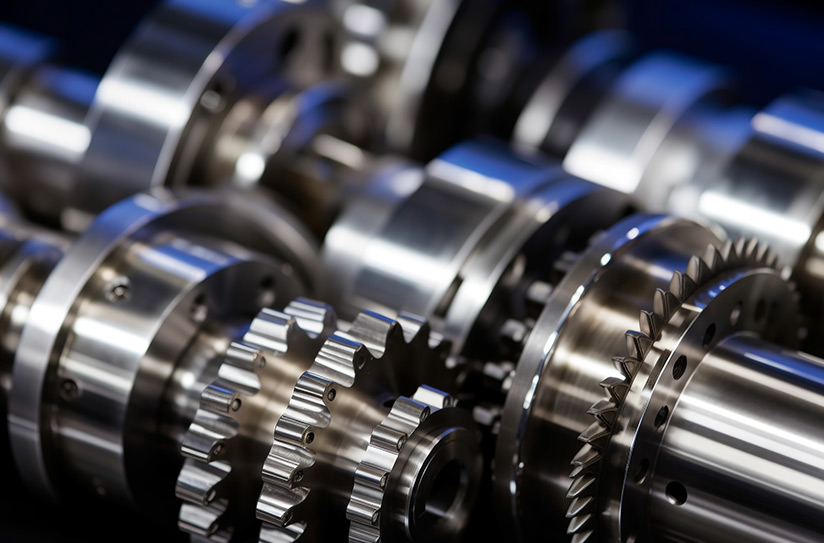

磨用軸的基本結(jié)構(gòu)與功能

磨用軸通常由高精度主軸、軸承系統(tǒng)、驅(qū)動(dòng)電機(jī)及冷卻裝置組成,其核心功能是提供穩(wěn)定的旋轉(zhuǎn)運(yùn)動(dòng),并確保磨削過程中的剛性和精度。在模具加工中,磨用軸主要用于精密磨削、拋光等工序,直接影響模具的最終表面光潔度和尺寸精度。

磨用軸對(duì)加工質(zhì)量的影響

1. 提高加工精度

磨用軸的旋轉(zhuǎn)精度和剛性直接影響模具的尺寸精度。高精度的主軸系統(tǒng)能夠減少振動(dòng)和偏擺,確保磨削過程的穩(wěn)定性,從而避免因主軸跳動(dòng)導(dǎo)致的尺寸誤差。

2. 改善表面質(zhì)量

模具的表面光潔度對(duì)產(chǎn)品脫模和使用壽命至關(guān)重要。優(yōu)質(zhì)的磨用軸能夠提供均勻的磨削力,減少加工過程中的顫振和劃痕,從而獲得更光滑的表面。

3. 減少加工變形

在加工薄壁或復(fù)雜結(jié)構(gòu)模具時(shí),磨用軸的動(dòng)態(tài)剛性和熱穩(wěn)定性能夠降低切削力對(duì)工件的影響,減少因熱變形或應(yīng)力變形導(dǎo)致的加工缺陷。

磨用軸對(duì)加工效率的影響

1. 提升切削速度

高性能磨用軸支持更高的轉(zhuǎn)速和進(jìn)給率,能夠在保證加工質(zhì)量的前提下縮短單件加工時(shí)間,提高整體生產(chǎn)效率。

2. 降低換刀頻率

穩(wěn)定的磨用軸系統(tǒng)能夠減少刀具磨損,延長砂輪或磨具的使用壽命,從而減少停機(jī)換刀時(shí)間,提高設(shè)備利用率。

3. 適應(yīng)多種加工需求

現(xiàn)代磨用軸通常具備多軸聯(lián)動(dòng)和智能化控制功能,能夠適應(yīng)復(fù)雜模具的加工需求,減少工序轉(zhuǎn)換時(shí)間,優(yōu)化生產(chǎn)流程。

優(yōu)化磨用軸使用的建議

1.合理選擇主軸參數(shù)

根據(jù)模具材料、加工要求選擇合適的轉(zhuǎn)速、功率和剛性配置,以確保最*加工效果。

2.加強(qiáng)主軸維護(hù)

定期檢查軸承潤滑狀態(tài),避免因磨損導(dǎo)致精度下降,影響加工質(zhì)量。

3.優(yōu)化加工工藝

結(jié)合磨用軸特性調(diào)整切削參數(shù),如進(jìn)給速度、磨削深度等,以提高加工效率并保證質(zhì)量穩(wěn)定性。

結(jié)論

磨用軸在模具制造中扮演著關(guān)鍵角色,其性能直接影響加工質(zhì)量和生產(chǎn)效率。通過合理選型、科學(xué)維護(hù)和工藝優(yōu)化,企業(yè)能夠充分發(fā)揮磨用軸的優(yōu)勢,提升模具制造的精度和產(chǎn)能,從而增強(qiáng)市場競爭力。未來,隨著主軸技術(shù)的不斷發(fā)展,磨用軸在模具加工中的應(yīng)用將更加廣泛,為行業(yè)帶來更多可能性。