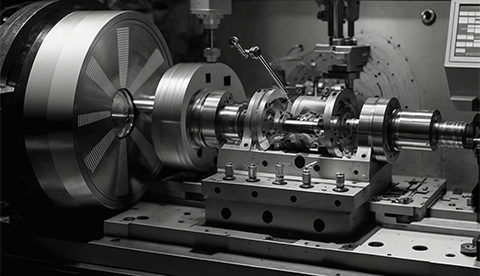

在高精加工與自動化制造持續推進的當下,磨用軸作為核心傳動與加工部件,正越來越多地被應用于機床、汽車、模具、航天等多個制造領域。無錫榮華機械制造有限公司作為一家專注于磨用軸研發與制造的企業,始終致力于為各行業用戶提供高適配性、高穩定性的定制解決方案。本文將結合行業特點,探討如何科學定制磨用軸,以更好地服務于不同行業的加工需求。

一、機床行業:注重耐磨性與同軸度控制

在通用機床或數控磨床領域,磨用軸需要長期運行且負載頻繁。此類應用對軸承配置、動平衡等級、同軸度誤差控制有較高要求。定制過程中,需根據設備的功率匹配合理軸徑和材料剛性,采用適配的熱處理工藝和預緊裝配方式,從而提升整機磨削精度和運行壽命。

二、汽車行業:強調高頻穩定與熱變形控制

汽車零部件如發動機、變速器的精密磨削對磨用軸提出更高挑戰。通常要求軸體具備良好的熱穩定性與抗振性能,以適應高速運轉和多批次加工的節奏。針對這類應用,定制時可選用低膨脹系數材料,并結合動靜壓支撐結構,提高運行平穩性。此外,通過優化內部冷卻通道結構,輔助實現加工過程溫升控制。

三、模具行業:追求精細加工與尺寸一致性

模具行業對磨用軸的回轉精度、定位精度及細節加工表現尤為關注。軸體需要在低速狀態下保持*小的徑向跳動,且具備良好的表面剛性和耐熱疲勞能力。針對這類需求,需在設計時加強關鍵段的加工與裝配工藝控制,如選用高精度軸承、特殊鍍層或多級動平衡校正工藝,以確保成品一致性。

四、航天與軍工行業:需要多工況適應能力

航天及軍工行業常涉及多種復合材料和硬質合金件的磨削,對磨用軸提出高強度、多工況的穩定運行要求。定制時,應考慮*端載荷、溫度或真空環境下的軸體性能,包括特殊涂層、非標準結構尺寸、以及多密封系統設計,確保其適用于*端應用環境。

五、電子與精密儀器行業:聚焦微小誤差控制

在高精密儀器或光學元件加工中,磨用軸的幾何精度、震動抑制能力、以及微米級位移誤差控制尤為關鍵。為滿足這類超高精度加工任務,軸體定制應結合無接觸支撐設計(如磁浮軸承)、靜音傳動方案及智能檢測模塊,實現超低干擾與高重復定位精度。

六、定制磨用軸的核心建議

深入了解工況參數:包括轉速范圍、負載情況、環境溫度等,形成定制基礎。

匹配合適材料與結構:不同材質的軸體性能差異明顯,需結合行業使用頻率和精度要求進行合理選擇。

引入協同設計機制:與客戶的設備設計團隊充分溝通,共享技術參數,有利于整體系統優化。

重視檢測與驗證手段:如通過三坐標、動平衡測試等手段提前驗證軸體性能,提升后續裝配的穩定性。

結語

磨用軸的定制,并非簡單的尺寸改造,而是對工況、材料、結構、精度等多維要素的深度匹配。無錫榮華機械制造有限公司憑借豐富的行業經驗與完善的生產體系,能夠為不同行業客戶提供高質量、高匹配度的磨用軸解決方案。未來,我們將繼續秉持“以用為本、精益制造”的理念,不斷提升產品服務能力,為各行業用戶提供更具價值的合作體驗。