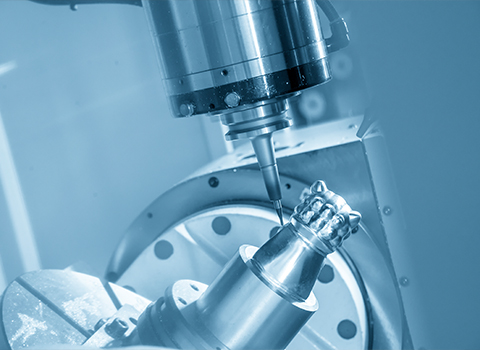

傳統電主軸設計主要依賴鋼材和常規(guī)合金材料,在高速運轉、熱穩(wěn)定性和使用壽命方面存在一定局限。隨著工業(yè)制造對加工精度和效率要求的不斷提升,電主軸技術正面臨新的挑戰(zhàn)與機遇。

新型材料在電主軸中的應用

近年來,復合材料在電主軸設計中展現出顯著優(yōu)勢。碳纖維增強復合材料因其優(yōu)異的比強度和阻尼特性,被應用于主軸殼體制造,有效降低了振動和噪聲。陶瓷軸承材料如氮化硅(Si3N4)因其高硬度、低密度和耐高溫特性,顯著提升了主軸轉速*限和運轉穩(wěn)定性。

納米材料技術為電主軸潤滑系統帶來突破。納米級添加劑可改善潤滑劑性能,減少摩擦磨損,延長主軸使用壽命。同時,特種合金材料通過優(yōu)化成分和熱處理工藝,提高了主軸關鍵部件的機械性能和耐疲勞特性。

材料革新帶來的設計變革

新材料的應用促使電主軸結構設計趨向輕量化和緊湊化。設計師能夠減少部件體積而不犧牲強度,實現更高功率密度。熱管理設計也因材料性能提升而優(yōu)化,新型導熱材料和隔熱涂層的應用改善了主軸熱穩(wěn)定性。

在制造工藝方面,增材制造技術使復雜內部冷卻通道和輕量化結構成為可能。材料-結構一體化設計理念逐漸普及,設計師能夠根據功能需求選擇最合適的材料組合。

性能提升與可靠性增強

新材料技術使電主軸轉速范圍顯著擴展,同時保持良好動態(tài)特性。振動控制能力因材料阻尼性能改善而提升,有助于提高加工表面質量。耐磨耐腐蝕材料的應用降低了維護需求,提高了設備可靠性。

智能材料技術的引入為狀態(tài)監(jiān)測和自適應控制創(chuàng)造了條件,使電主軸具備更高自主性和可預測性維護能力。

行業(yè)應用與未來趨勢

新材料電主軸已廣泛應用于航空航天精密零件加工、模具高精度加工等領域。半導體制造設備對超精密電主軸的需求也推動了材料技術進一步發(fā)展。

未來電主軸材料研發(fā)將更加注重多性能協同優(yōu)化,新型功能材料與智能材料的結合應用將成為重要方向。跨學科材料創(chuàng)新有望解決電主軸在*端工況下的性能瓶頸問題,為高端裝備制造提供更可靠的核心部件。

隨著材料數據庫和仿真技術的完善,電主軸材料選擇與設計過程將更加精準高效,進一步縮短產品開發(fā)周期并提升性能可靠性。