精密加工領(lǐng)域?qū)庸ば省⒕确€(wěn)定性和柔性生產(chǎn)能力的要求持續(xù)提高。傳統(tǒng)加工過程中,頻繁的換刀操作不僅增加非生產(chǎn)時間,還可能導(dǎo)致重復(fù)定位誤差,影響工件加工質(zhì)量。智能換刀電主軸技術(shù)的出現(xiàn),通過將電主軸與智能化換刀系統(tǒng)深度集成,為精密加工提供了新的解決方案。

這一技術(shù)特別適合多品種、小批量、高精度要求的加工場景。在醫(yī)療器械、光學(xué)元件、精密模具以及航空航天零部件制造等領(lǐng)域,智能換刀電主軸正逐步展現(xiàn)出其技術(shù)優(yōu)勢,推動精密加工向更高效、更穩(wěn)定的方向發(fā)展。

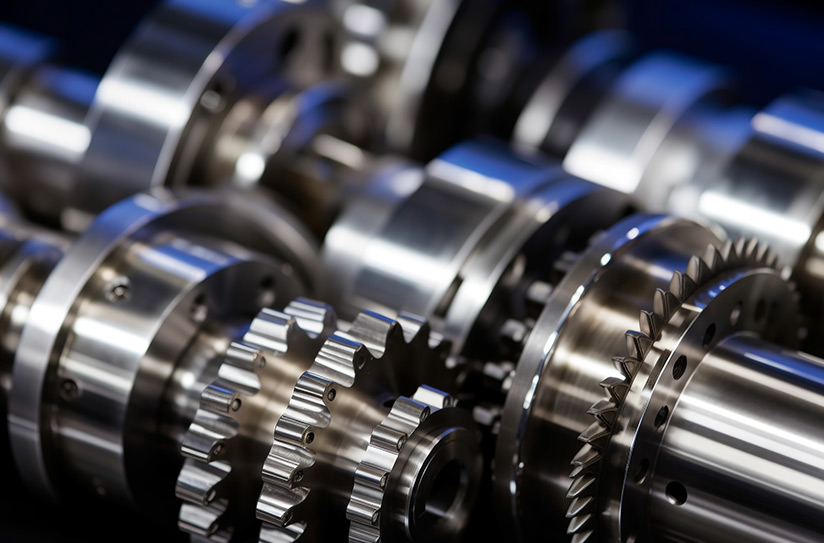

智能換刀電主軸的核心技術(shù)特點

智能換刀電主軸區(qū)別于傳統(tǒng)主軸的關(guān)鍵在于其高度集成化的設(shè)計。首先,采用直驅(qū)技術(shù),減少機械傳動環(huán)節(jié),提高動態(tài)響應(yīng)精度;其次,內(nèi)置高精度傳感器實時監(jiān)測主軸狀態(tài),確保加工過程的穩(wěn)定性;最重要的是,其智能換刀系統(tǒng)能夠在*短時間內(nèi)完成刀具切換,并自動進行刀具長度和徑向跳動補償,減少人為干預(yù)。

該技術(shù)的另一重要特點是自適應(yīng)控制能力。通過實時采集加工數(shù)據(jù),系統(tǒng)可自動優(yōu)化切削參數(shù),并在換刀過程中進行動態(tài)平衡校正,確保高速運轉(zhuǎn)下的加工精度。這種智能化的特性使其在高精度加工中表現(xiàn)尤為突出。

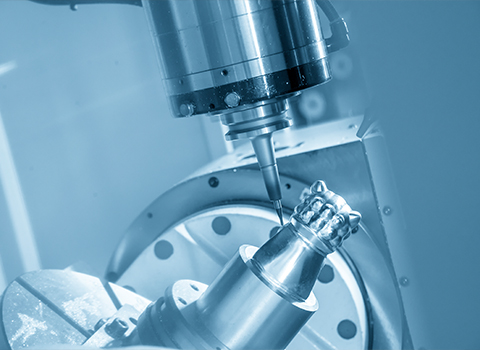

對精密加工效率的提升作用

智能換刀電主軸對精密加工最直接的影響體現(xiàn)在生產(chǎn)效率的提升。傳統(tǒng)加工中心換刀時間通常在數(shù)秒至數(shù)十秒不等,而智能換刀電主軸可將這一時間縮短至較低水平。在多工序復(fù)雜零件加工中,減少的累計換刀時間相當(dāng)可觀,使得設(shè)備利用率得到明顯提高。

此外,由于減少了人為干預(yù),加工過程的一致性和重復(fù)性得到增強。在批量生產(chǎn)精密零件時,這種穩(wěn)定性可有效降低不良品率,提高整體生產(chǎn)效益。部分應(yīng)用案例顯示,采用該技術(shù)的加工單元在完成相同批量工件時,總加工時間可減少一定比例,經(jīng)濟效益顯著。

對加工精度和工藝能力的增強

精密加工的核心訴求是精度保障,而智能換刀電主軸在這方面提供了多重技術(shù)支撐。其內(nèi)置的測量系統(tǒng)可在換刀后自動進行刀具參數(shù)補償,避免傳統(tǒng)方式中可能出現(xiàn)的對刀誤差。同時,高速換刀減少了工件因溫度變化導(dǎo)致的變形風(fēng)險,有利于維持加工尺寸穩(wěn)定性。

在超精密加工領(lǐng)域,該技術(shù)還表現(xiàn)出特殊的優(yōu)勢。例如,在光學(xué)模具加工中,智能換刀電主軸能夠?qū)崿F(xiàn)不同刀具之間的無縫切換,確保復(fù)雜曲面的連續(xù)加工,避免接刀痕等問題。這種能力拓展了精密加工的工藝邊界,使更復(fù)雜、更高精度的零件加工成為可能。

對生產(chǎn)模式和供應(yīng)鏈的影響

智能換刀電主軸的推廣應(yīng)用正在改變精密加工行業(yè)的生產(chǎn)組織方式。由于其高效性和靈活性,使得小批量、多品種的生產(chǎn)模式更具經(jīng)濟可行性。加工企業(yè)可以更快速地響應(yīng)客戶需求變化,減少在制品庫存,實現(xiàn)更精益的生產(chǎn)管理。

在供應(yīng)鏈層面,這項技術(shù)降低了對熟練操作人員的依賴,使得精密加工能力可以更廣泛地分布。部分企業(yè)通過配置智能換刀電主軸設(shè)備,實現(xiàn)了24小時連續(xù)自動化生產(chǎn),提高了交貨準(zhǔn)時率,增強了市場競爭力。

面臨的挑戰(zhàn)與發(fā)展前景

盡管智能換刀電主軸技術(shù)具有諸多優(yōu)勢,但在實際應(yīng)用中仍存在需要完善之處。高精度環(huán)境下的長期穩(wěn)定性、不同刀具組合的動態(tài)平衡控制、以及系統(tǒng)維護的便捷性等方面仍需持續(xù)優(yōu)化。此外,初期投資成本較高也在一定**上影響了技術(shù)的普及速度。

未來發(fā)展方向可能聚焦于以下幾個維度:一是進一步提高智能化**,實現(xiàn)更精準(zhǔn)的加工過程控制;二是增強系統(tǒng)開放性,便于與不同品牌機床和刀具系統(tǒng)兼容;三是開發(fā)更完善的健康管理系統(tǒng),延長設(shè)備使用壽命。隨著技術(shù)成熟和成本優(yōu)化,預(yù)計該技術(shù)將在精密加工領(lǐng)域獲得更廣泛的應(yīng)用。

結(jié)語

智能換刀電主軸技術(shù)正在精密加工領(lǐng)域引發(fā)一系列積*變化。它不僅提高了加工效率和精度穩(wěn)定性,還拓展了工藝可能性,影響了生產(chǎn)組織方式。雖然目前還不能斷言它將完全重塑行業(yè)格局,但確實為精密加工提供了更高效、更智能的解決方案。隨著技術(shù)持續(xù)進步和應(yīng)用經(jīng)驗積累,智能換刀電主軸有望成為高精度加工的重要技術(shù)支撐,推動整個行業(yè)向更高水平發(fā)展。